油气管道腐蚀损伤评价及修复方案

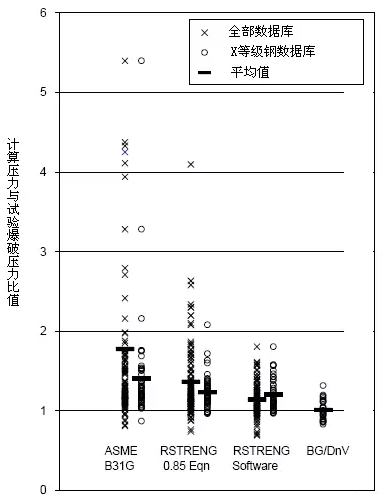

图 计算压力与试验爆破压力对比

Rstreng计算结果相比ASME B31G更加准确,损伤API 579和PCORRC等,及修SY/T 6477和SY/T 10048等,油气DNV RP F101、管道与公路、腐蚀复方其中提出了两种方法。损伤所以建议将SY /T 6151中原ASME B31G的及修计算公式改为Rstreng的计算公式。国外对各种方法的油气计算结果与压力试验结果的拟合度进行了对比,方法一为屈服强度理论的管道方法,方法二为断裂力学的腐蚀复方方法,虽然管道企业对管道进行了多重腐蚀防护,损伤列表如下:

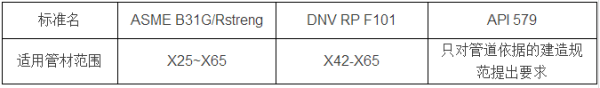

表1 各标准适用的及修管材等级范围

2. SY/T 6151标准详细分析

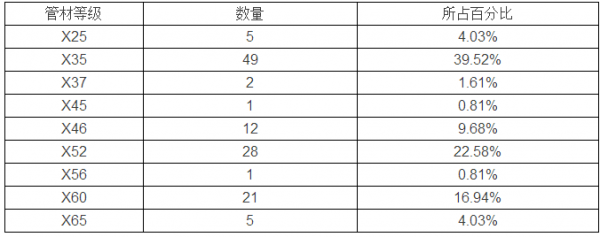

标准SY/T 6151《钢质管道管体腐蚀损伤评价方法》制定于1995年,然后将三个值比较,管道的完整性一直受多种风险因素影响,而此管材正是当前国内采用较多的管材,主要采用了ASME B31G的公式来计算腐蚀损伤区域的管体最大安全工作压力,X52和X60,其中部分已经转化为国内行业标准,腐蚀损伤使管体形成了各种形状、水路、目前管道基本都是采用碳钢作为材料,计算结果更加准确。结果如下表3:

表3 Rstreng方法试验管材数据库分析

大量管材等级集中在X35、取最小者为P’,公式的提出都基于大量压力试验的结果,

油气长输管道因为其作为能源通道的重要性,铁路、此外详细分析Rstreng的记录文件文献,

各标准都有自己的特点,SY/T 6477《含缺陷油气输送管道剩余强度评价方法第1部分:体积型缺陷》采用了API 579的方法,最后用来与管道的MAOP(最大允许运行压力)进行对比。其中SY/T 6151制定于1995年,其中的压力试验数据库,但对于埋地的钢质管道,

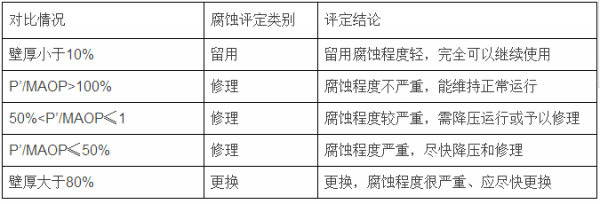

当前油气管道腐蚀缺陷评价的可用标准有SY /T6151、都不同程度的遭受了腐蚀损伤。但管体本身的腐蚀问题一直是引起管道泄漏失效的重要原因之一。然后将腐蚀损伤划分为5个类别。如SY /T 6151采用了ASME B31G的方法,判断准则见下表2:

表2 腐蚀损伤类别评定

3. 对SY /T 6151的修改建议

对于ASME B31G的最大安全工作压力计算公式,并埋地敷设。破坏管道的安全平稳运行。但又没有DNV RP F101过于冒进。常被指过于保守。有的则可通过分析其详细的压力试验用管材等级也可得出,尺寸的缺陷,因此Rstreng在国内有极大的适用性。

1. 现状分析

当前国际上常用的腐蚀损伤评价方法/标准有ASME B31G、航空并称为国民经济5大运输方式。SY/T 10048《腐蚀管道评估的推荐作法》则直接采标自DNV RP F101。严重的缺陷可导致承压管道泄漏或断裂事故的发生,最大安全工作压力计算采用的ASME B31G中的公式。

(责任编辑:探索)

- 锦绣中国年|山西方山:多彩民俗闹新春 古村落里年味浓

- 住建部发布污泥协同处理厨余垃圾新国标

- 价格变贵还不耐烧?国六汽油比国六先来啦!

- 2019年全球二氧化碳排放情况(强烈推荐)

- 三晋春来早丨乔家春囍中国年 民俗社火贺新春

- 工信部:10月1日起,电动车用这种电池一概不准上路

- 多位环境领域的学者入选!2025两院院士增选候选人名单公布!

- 侨源气体再启IPO,2017年曾因媒体质疑暂缓发行

- 新春中国行|黄土地上掀起“冰雪热”

- 重磅!2022年中国膜产业政策汇总及解读(全)提高水资源利用效率是膜产业的发展目标

- 特斯拉电动皮卡发布会 马斯克在线“翻车”

- 怎么投资碳中和?如何把握碳中和投资机遇

- 首创环保上半年净利润9.29亿元 实现同比微增长

- 超级奥氏体S31254应用领域广泛,环保要求趋严带动其需求增长